絲桿升降機-如何通過人工智能來減少加工絲桿升降機時產生的廢料-德州賽德減速機有限公司

如何通過人工智能來減少加工絲桿升降機時產生的廢料

來源:德州賽德減速機有限公司 發布時間:2025/4/11 17:31:38

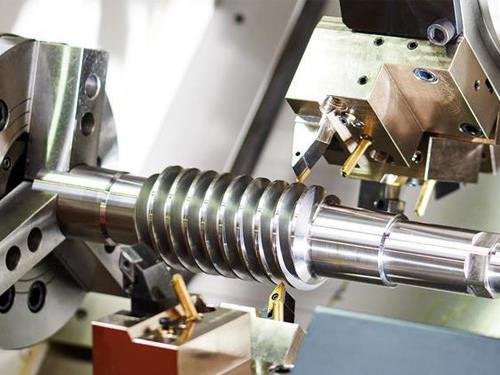

在加工絲桿升降機的過程中,人工智能(AI)可以從設計優化、加工監控、刀具路徑規劃、質量預測等多角度出發,有效減少廢料產生、提升材料利用率和加工效率。

下面是幾個具體應用方式:

一、AI在減少絲桿升降機加工廢料中的核心應用方向:

1. 智能設計優化(CAD+AI)

利用AI算法對升降機結構設計進行優化:

拓撲優化:保留結構剛性前提下減少冗余材料;

參數優化:根據應力、載荷等自動優化絲桿直徑、行程、殼體尺寸等;

輕量化建模:減少不必要的材料用量。

工具如:Autodesk Fusion 360、ANSYS + AI插件、Dassault系統。

2. 智能排產與材料利用率優化

使用AI算法(如遺傳算法、蟻群算法)對下料方案進行優化;

提高原材料的利用率,減少切割邊角料;

自動推薦“經濟的原材料組合”與“優的切削路徑”。

舉例:一條絲桿原本手動排產后浪費15%,通過AI優化下料路徑后廢料降至5%。

3. 刀具路徑與加工參數智能生成(CAM+AI)

AI分析幾何特征后自動生成短、優刀具路徑,減少多余切削;

實時調整切削速度、進給率,防止過切、崩刀,避免報廢;

避免“多余加工區域”,只針對有效面加工。

工具如:Siemens NX + AI插件、Autodesk PowerMill with ML模塊。

4. 預測性維護與智能監控

通過AI分析刀具磨損、主軸震動、溫度變化,預測設備異常,及時維護;

避免因設備失穩造成的大批次廢品或重復加工;

可接入傳感器系統實時分析數據。

比如:絲桿加工車床振動偏大,AI自動調整切削策略,避免成品不合格。

5. AI質檢與缺陷識別

利用圖像識別(視覺AI)對加工中/后的絲桿進行質量檢測;

提前識別可能產生缺陷的工件,減少不必要的后續加工或返工;

檢測內容:螺距誤差、牙型缺陷、同心度、表面劃痕等。

可使用:機器視覺系統 + TensorFlow 或 PyTorch 訓練模型。

二、實際落地案例參考:

某高.端機械廠將AI排產與路徑優化系統用于蝸輪絲桿的精加工,廢料率從原來的12%降至4.5%;

日本某精密絲桿制造商用AI預測設備磨損時間,減少約20%的因誤切產生的廢品;

國內某絲桿廠家接入視覺AI后,檢測效率提升3倍,同時減少因人工檢測誤差導致的廢品率。

三、快速落地建議(中小型企業適用):

環節 推薦方案 技術門檻 成本

材料優化 使用AI輔助的下料排版軟件 中 較低

刀路優化 CAM軟件+AI插件(如PowerMill) 中高 中等

質檢AI 安裝機器視覺+缺陷識別AI模型 中 較高

設備監控 加裝傳感器+AI分析平臺 中 中

下面是幾個具體應用方式:

一、AI在減少絲桿升降機加工廢料中的核心應用方向:

1. 智能設計優化(CAD+AI)

利用AI算法對升降機結構設計進行優化:

拓撲優化:保留結構剛性前提下減少冗余材料;

參數優化:根據應力、載荷等自動優化絲桿直徑、行程、殼體尺寸等;

輕量化建模:減少不必要的材料用量。

工具如:Autodesk Fusion 360、ANSYS + AI插件、Dassault系統。

2. 智能排產與材料利用率優化

使用AI算法(如遺傳算法、蟻群算法)對下料方案進行優化;

提高原材料的利用率,減少切割邊角料;

自動推薦“經濟的原材料組合”與“優的切削路徑”。

舉例:一條絲桿原本手動排產后浪費15%,通過AI優化下料路徑后廢料降至5%。

3. 刀具路徑與加工參數智能生成(CAM+AI)

AI分析幾何特征后自動生成短、優刀具路徑,減少多余切削;

實時調整切削速度、進給率,防止過切、崩刀,避免報廢;

避免“多余加工區域”,只針對有效面加工。

工具如:Siemens NX + AI插件、Autodesk PowerMill with ML模塊。

4. 預測性維護與智能監控

通過AI分析刀具磨損、主軸震動、溫度變化,預測設備異常,及時維護;

避免因設備失穩造成的大批次廢品或重復加工;

可接入傳感器系統實時分析數據。

比如:絲桿加工車床振動偏大,AI自動調整切削策略,避免成品不合格。

5. AI質檢與缺陷識別

利用圖像識別(視覺AI)對加工中/后的絲桿進行質量檢測;

提前識別可能產生缺陷的工件,減少不必要的后續加工或返工;

檢測內容:螺距誤差、牙型缺陷、同心度、表面劃痕等。

可使用:機器視覺系統 + TensorFlow 或 PyTorch 訓練模型。

二、實際落地案例參考:

某高.端機械廠將AI排產與路徑優化系統用于蝸輪絲桿的精加工,廢料率從原來的12%降至4.5%;

日本某精密絲桿制造商用AI預測設備磨損時間,減少約20%的因誤切產生的廢品;

國內某絲桿廠家接入視覺AI后,檢測效率提升3倍,同時減少因人工檢測誤差導致的廢品率。

三、快速落地建議(中小型企業適用):

環節 推薦方案 技術門檻 成本

材料優化 使用AI輔助的下料排版軟件 中 較低

刀路優化 CAM軟件+AI插件(如PowerMill) 中高 中等

質檢AI 安裝機器視覺+缺陷識別AI模型 中 較高

設備監控 加裝傳感器+AI分析平臺 中 中

服務熱線

13053477779

聯系方式

德州賽德減速機有限公司

山東省德州市經濟開發區晶華大道566號

電話:0534-2397898

電話:0534-2778833

聯系人:王經理

手機:13053477779

聯系人:王經理

手機:13053477779

QQ:158387386

公司名稱:德州賽德減速機有限公司 公司地址:山東省德州市經濟開發區晶華大道566號 電話:0534-2397898 2778833 手機:13053477779 網址:http://m.527ww.com

德州賽德減速機有限公司 2011(C)版權所有 并對網站所有內容保留解釋權 魯ICP備14005083號

魯公網安備 37149202000515號

PowerBy:速貝·網搜寶 網站建設:中科四方 技術支持:速貝