SWL渦輪絲桿升降機的工作效率怎么樣?-賽德傳動

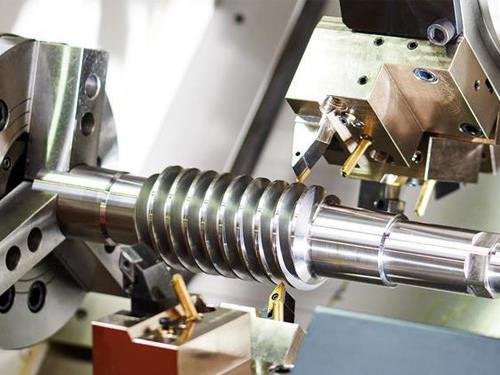

SWL渦輪絲桿升降機的工作效率怎么樣?

來源:德州賽德減速機有限公司 發布時間:2025/8/19 16:16:20

SWL渦輪絲桿升降機的工作效率怎么樣?SWL 渦輪絲桿升降機的工作效率受其傳動結構、工況條件等因素影響,整體屬于中低效率范圍,具體表現和特點如下:

一、核心傳動效率的局限性

二、影響效率的關鍵因素

三、效率與功能的權衡:自鎖性優先

四、實際應用中的效率表現

總結

機或液壓升降機)。

服務熱線

13053477779

聯系方式

德州賽德減速機有限公司

山東省德州市經濟開發區晶華大道566號

電話:0534-2397898

電話:0534-2778833

聯系人:王經理

手機:13053477779

聯系人:王經理

手機:13053477779

QQ:158387386

公司名稱:德州賽德減速機有限公司 公司地址:山東省德州市經濟開發區晶華大道566號 電話:0534-2397898 2778833 手機:13053477779 網址:http://m.527ww.com

德州賽德減速機有限公司 2011(C)版權所有 并對網站所有內容保留解釋權 魯ICP備14005083號

魯公網安備 37149202000515號

PowerBy:速貝·網搜寶 網站建設:中科四方 技術支持:速貝