蝸輪絲桿升降機(jī)卡頓如何故障排查修復(fù)-賽德傳動(dòng)

服務(wù)咨詢(xún)熱線(xiàn):

0534-2397898

熱門(mén)點(diǎn)擊:

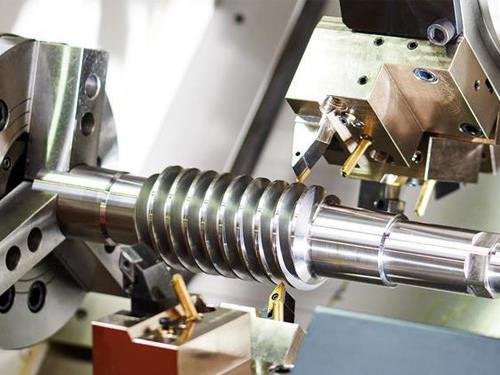

螺旋升降機(jī)|絲桿升降機(jī)|蝸輪絲桿升降機(jī)|蝸輪蝸桿減速機(jī)|滾珠升降機(jī)|錐齒輪螺旋升降機(jī)|二次包絡(luò)減速機(jī)|T型轉(zhuǎn)向器|精密蝸輪蝸桿加工|

蝸輪絲桿升降機(jī)卡頓如何故障排查修復(fù)

來(lái)源:德州賽德減速機(jī)有限公司 發(fā)布時(shí)間:2025/7/17 16:03:06

蝸輪絲桿升降機(jī)卡頓如何故障排查修復(fù)蝸輪絲桿升降機(jī)卡頓如何故障排查修復(fù),蝸輪絲桿升降機(jī)出現(xiàn)卡頓是常見(jiàn)故障,可能由機(jī)械磨損、潤(rùn)滑不良、裝配誤差等多種原因?qū)е隆R韵率窍到y(tǒng)的故障排查與修復(fù)步驟

一、故障排查步驟

1. 初步檢查:外部狀態(tài)與操作反饋

- 觀(guān)察外觀(guān):

- 檢查絲桿、蝸輪箱是否有明顯變形、裂紋或異物卡滯(如灰塵、金屬碎屑、油污結(jié)塊)。

- 查看連接部件(如聯(lián)軸器、固定螺栓)是否松動(dòng)、錯(cuò)位,導(dǎo)致傳動(dòng)不暢。

- 手動(dòng)操作測(cè)試:

- 斷開(kāi)電源,手動(dòng)轉(zhuǎn)動(dòng)輸入軸(或絲桿),感受阻力是否均勻:

- 若阻力突然增大或有 “卡殼感”,可能是內(nèi)部機(jī)械干涉。

- 若全程阻力過(guò)大,可能是潤(rùn)滑不足或部件磨損。

- 斷開(kāi)電源,手動(dòng)轉(zhuǎn)動(dòng)輸入軸(或絲桿),感受阻力是否均勻:

- 運(yùn)行聲音判斷:

- 通電運(yùn)行時(shí),監(jiān)聽(tīng)是否有異常噪音(如 “咯吱聲”“金屬摩擦聲”),噪音位置可能對(duì)應(yīng)故障點(diǎn)(如絲桿與螺母接觸處、蝸輪蝸桿嚙合處)。

2. 核心部件檢查:逐一排查關(guān)鍵組件

(1)絲桿與螺母副

- 磨損與變形:

- 查看絲桿表面是否有劃痕、銹蝕、螺牙磨損(如螺牙變鈍、局部凹陷),螺母內(nèi)螺紋是否損壞。

- 用直尺或百分表檢測(cè)絲桿是否彎曲(直線(xiàn)度誤差過(guò)大會(huì)導(dǎo)致卡頓)。

- 潤(rùn)滑狀態(tài):

- 檢查絲桿與螺母的潤(rùn)滑情況,油脂是否干涸、變質(zhì)或不足(缺乏潤(rùn)滑會(huì)導(dǎo)致摩擦阻力驟增)。

- 若使用潤(rùn)滑油,需確認(rèn)油品型號(hào)是否匹配(如高溫環(huán)境需耐溫油脂)。

(2)蝸輪與蝸桿嚙合

- 嚙合間隙:

- 若間隙過(guò)小(裝配過(guò)緊),會(huì)導(dǎo)致運(yùn)轉(zhuǎn)阻力大,甚至卡頓;間隙過(guò)大則可能伴隨沖擊性卡頓。

- 方法:固定蝸桿,手動(dòng)轉(zhuǎn)動(dòng)蝸輪,感受是否有卡滯點(diǎn)或間隙異常。

- 齒面損傷:

- 檢查蝸輪齒面是否有膠合、點(diǎn)蝕、磨損不均(如局部齒面磨平),蝸桿螺紋是否有毛刺、斷裂。

- 軸線(xiàn)對(duì)準(zhǔn)度:

- 蝸輪與蝸桿的軸線(xiàn)垂直度誤差過(guò)大,會(huì)導(dǎo)致嚙合不良,產(chǎn)生周期性卡頓。

(3)軸承與導(dǎo)向部件

- 軸承故障:

- 檢查輸入軸、輸出軸軸承是否磨損、銹蝕或卡滯(轉(zhuǎn)動(dòng)時(shí)是否有異響、松動(dòng)),軸承內(nèi)圈與軸的配合是否過(guò)緊 / 過(guò)松。

- 導(dǎo)向套 / 滑塊:

- 若升降機(jī)帶導(dǎo)向裝置(如導(dǎo)向套、滑塊),需檢查其與絲桿的配合間隙,是否因磨損導(dǎo)致晃動(dòng)或卡滯。

(4)驅(qū)動(dòng)系統(tǒng)與負(fù)載

- 電機(jī)或減速器問(wèn)題:

- 若電機(jī)輸出扭矩不穩(wěn)定(如電壓波動(dòng)、電機(jī)故障),可能導(dǎo)致升降機(jī) “忽快忽慢”,表現(xiàn)為卡頓。

- 檢查聯(lián)軸器是否損壞(如彈性墊老化、連接偏移),導(dǎo)致動(dòng)力傳遞不平穩(wěn)。

- 負(fù)載異常:

- 負(fù)載額定值會(huì)導(dǎo)致過(guò)載卡頓,需確認(rèn)實(shí)際負(fù)載是否在升降機(jī)承重范圍內(nèi)(尤其注意軸向力是否過(guò)大)。

二、修復(fù)方法:針對(duì)不同故障的解決方案

1. 潤(rùn)滑不良導(dǎo)致的卡頓

- 處理:

- 清理絲桿、螺母、蝸輪箱內(nèi)的舊油脂,用煤油或清洗劑沖洗殘留雜質(zhì)。

- 按說(shuō)明書(shū)加注適配的潤(rùn)滑脂(如絲桿用鋰基脂,蝸輪箱用齒輪油),注意用量(過(guò)多會(huì)導(dǎo)致散熱不良,過(guò)少則潤(rùn)滑不足)。

2. 部件磨損或損傷

- 絲桿 / 螺母磨損:

- 輕微磨損:可通過(guò)研磨絲桿表面、修復(fù)螺母內(nèi)螺紋(如攻絲修復(fù))臨時(shí)緩解,長(zhǎng)期需更換新件。

- 嚴(yán)重磨損或彎曲:直接更換絲桿和配套螺母(注意型號(hào)匹配,避免新舊件混用導(dǎo)致配合不良)。

- 蝸輪 / 蝸桿損傷:

- 若齒面輕微損傷,可通過(guò)修磨齒面調(diào)整嚙合間隙;嚴(yán)重?fù)p傷時(shí)需成對(duì)更換蝸輪蝸桿(單換易導(dǎo)致嚙合不均)。

- 軸承故障:

- 直接更換同型號(hào)軸承,安裝時(shí)確保過(guò)盈配合合理(避免過(guò)緊導(dǎo)致卡滯),并涂抹軸承專(zhuān)用潤(rùn)滑脂。

3. 裝配誤差調(diào)整

- 軸線(xiàn)校正:

- 調(diào)整蝸輪與蝸桿的垂直度(使用百分表檢測(cè),誤差需控制在 0.1mm/m 以?xún)?nèi))。

- 校正絲桿與導(dǎo)向套的同軸度,確保運(yùn)行時(shí)無(wú)徑向偏移。

- 間隙調(diào)整:

- 蝸輪蝸桿間隙:通過(guò)增減墊片調(diào)整蝸輪軸向位置,或更換調(diào)整螺母(部分型號(hào)支持間隙微調(diào))。

- 絲桿螺母間隙:若為可調(diào)式螺母,可通過(guò)預(yù)緊機(jī)構(gòu)(如雙螺母預(yù)緊)消除間隙。

4. 異物卡滯處理

- 清理內(nèi)部異物:拆開(kāi)蝸輪箱,用壓縮空氣吹掃碎屑,用軟布擦拭絲桿和齒面,避免劃傷部件。

- 加裝防護(hù)裝置:如在絲桿外露部分加裝防塵罩,防止灰塵、雜質(zhì)進(jìn)入。

三、預(yù)防措施:減少卡頓復(fù)發(fā)

- 定期維護(hù):

- 按運(yùn)行頻率定期潤(rùn)滑(如每周檢查絲桿潤(rùn)滑,每月更換蝸輪箱齒輪油)。

- 每季度檢查部件磨損情況,及時(shí)更換易損件(如軸承、密封件)。

- 規(guī)范操作:

- 避免超載運(yùn)行,啟動(dòng)時(shí)確保負(fù)載均勻(如禁止瞬間加載過(guò)大沖擊力)。

- 環(huán)境控制:避免在粉塵多、濕度高的環(huán)境中使用,必要時(shí)加裝防護(hù)殼。

- 安裝調(diào)試:

- 安裝時(shí)嚴(yán)格校準(zhǔn)各部件軸線(xiàn)精度,記錄初始間隙參數(shù),便于后期對(duì)比排查。

通過(guò)以上步驟,可逐步定位卡頓原因并修復(fù)。若故障涉及精密部件(如蝸輪蝸桿嚙合調(diào)整),建議由技術(shù)人員操作,避免因裝配不當(dāng)導(dǎo)致二次損壞。

相關(guān)產(chǎn)品

服務(wù)熱線(xiàn)

13053477779

產(chǎn)品導(dǎo)航

聯(lián)系方式

題-1.jpg)

德州賽德減速機(jī)有限公司

山東省德州市經(jīng)濟(jì)開(kāi)發(fā)區(qū)晶華大道566號(hào)

電話(huà):0534-2397898

電話(huà):0534-2778833

聯(lián)系人:王經(jīng)理

手機(jī):13053477779

聯(lián)系人:王經(jīng)理

手機(jī):13053477779

QQ:158387386

公司名稱(chēng):德州賽德減速機(jī)有限公司 公司地址:山東省德州市經(jīng)濟(jì)開(kāi)發(fā)區(qū)晶華大道566號(hào) 電話(huà):0534-2397898 2778833 手機(jī):13053477779 網(wǎng)址:http://m.527ww.com

德州賽德減速機(jī)有限公司 2011(C)版權(quán)所有 并對(duì)網(wǎng)站所有內(nèi)容保留解釋權(quán) 魯ICP備14005083號(hào)

魯公網(wǎng)安備 37149202000515號(hào)

PowerBy:速貝·網(wǎng)搜寶 網(wǎng)站建設(shè):中科四方 技術(shù)支持:速貝